Fermentationsanlagen - so gelingt die sichere Fermentation von Flüssigfutter in der Schweinehaltung

Die Fermentierung hat sich als nachhaltig sichere Methode zur Konservierung und Aufwertung von flüssigen Futterkomponenten durchgesetzt. Wer die Fermentierung auf dem eigenen Betrieb integrieren möchte, dem bieten sich unterschiedliche Anlagen-Lösungen. Der Prozeßablauf der Fermentierung ist aber prinzipiell in allen Anlagen gleich. Ziel des Fermentations-Prozesses ist die hygienische Stabilisierung des Futters. Dies geschieht durch die Absenkung des pH-Wertes in Folge der Milchsäurebildung. Bei der Futterfermentation sind wirksame Starterkulturen und die richtige Anlagentechnik entscheidend für optimale Fermentationsergebnisse.

Voraussetzungen für eine erfolgreich arbeitende Fermentationsanlage

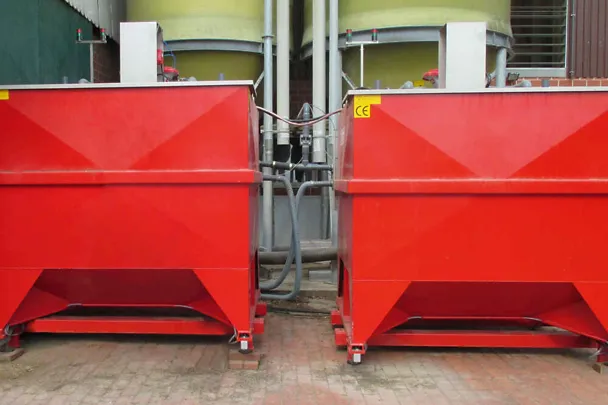

Wer sein Futter fermentieren möchte, benötigt einige Grundvoraussetzungen auf seinem Betrieb. Dazu gehören eine Flüssigfütterungsanlage und mindestens 2 Fermentationsbehältern (0,5 t Fassungsvermögen pro 100 Mastplätze). Die Getreide- und Eiweißfuttermittel dürfen keine hohe Keim- und Bakterienbelastung aufweisen. Außerdem müssen ausreichende Mengen an kaltem und warmem (60-65°C) Wasser zur Verfügung stehen. Hier bietet sich Biogasabwärme als besonders kostengünstige Heizquelle an.

Anlagentechnik ist betriebsindividuell planbar

Für Fermentierungsanlagen gibt es betriebsspezifische Lösungen die sich einfach in den jeweiligen Arbeitsablauf integrieren lassen - vom Eigenbau über die Komplettlösung bis zur Steuerungs-Software. Die Spezialisten von SCHAUMANN unterstützen die Planung einer Fermentationsanlage durch individuelle Konzepte zur Berechnung und Optimierung von Fermentationsprozessen. Investitionen, die für die notwendige Technik erforderlich werden, amortisieren sich schnell.

Anmisch- und Fermentationsphase erfordern größte Genauigkeit im Ablauf

Das Anmischen der Futter-Komponenten, SCHAUMALAC FEED PROTECT Starterkulturen sowie Warm- und Kaltwasser müssen im richtigen Mengen-Verhältnis und unter Beachtung der korrekten Temperatur erfolgen. Im Fermenter findet unter Rühren im Intervall (ca. 3 Minuten pro Stunde) und ständiger Temperaturmessung der gelenkte Fermentationsprozess statt. In einem Zeitraum von 12-30 Stunden bildet sich Milchsäure und sorgt für das Absinken des pH-Wertes. Nach Ablauf der Fermentationsphase kann der Fermentbrei verfüttert werden. Um die Prozessschleife der einzelnen Chargen nicht zu unterbrechen, muss parallel mit 2 Fermentern gearbeitet werden (BATCH-Verfahren). Darst. 1 und 2 zeigen den schematischen Ablauf des Fermentierens vom Anmischen bis zum Verfüttern.